Am 29.08.2015 haben wir mit mehreren Funkamateuren einen Antennenmast (Versatower) gekauft und abgebaut.

Der Mast soll später unserer Contestgruppe am Conteststandort zur Verfügung stehen.

Derzeit erfolgt die Restaurierung des Mastes und des Zubehörs.

Nach dem derzeitigen Stand wurden die drei Teile des Stahlgittermastes abgeschliffen und bereits wieder gestrichen. Anders als beim rot-weißen Erstanstrich wurde nun Anthrazit als Farbe gewählt. Auch das Fundament wurde schon gegossen und muss nun vollständig aushärten, bevor der Mastfuß verschraubt werden kann.

Wie auch schon beim Oberlager hatte ich unterdessen angeboten, den Rotor und das zugehörige Steuergerät mitzunehmen, zu überarbeiten und zu warten.

Dies war sehr interessant, da ich zuvor noch keinen Antennenrotor von innen gesehen hatte.

Zunächst sollen der Rotor und die daran ausgeführten Arbeiten gezeigt werden, bevor das Steuergerät an die Reihe kommt.

Rotor

Das Gehäuse des Antennenrotors enthielt von außen eine dicke rot/weiße Lackschicht.

Diese wurde nach der im Folgenden beschriebenen Demontage so gut es ging entfernt,

da sie unansehnlich wirkte und auf dem Aluminium nicht unbedingt eine Funktion erfüllt.

Die Vertiefungen im Gehäuse, in denen die Schraubenköpfe der Schrauben liegen, die Ober- und Unterteil zusammen halten, waren mit Silikon verfüllt.

Das Silikon musste entfernt werden. Die Schrauben waren trotz des Silikonvergusses in einem stark korrodierten Zustand.

Gehäuseober- und Unterteil sind miteinander verschraubt und drehen sich zusammen um das Innenteil, das nur unten an der Grundplatte nach außen geführt ist.

Die Grundplatte wird am Mast verschraubt und das Rohr mit den Antennen wird am Gehäuseoberteil verschraubt.

Abbildung 1: Gesamtansicht des Antennenrotors; links: Gehäuseoberteil, rechts: Gehäuseunterteil

Abbildungen 2-4: Schraube mit Silikon vergossen, Schraube freigelegt, Schrauben entfernt

Abbildung 5: Entfernen des Gehäuseunterteils

Der gesamte Rotor wurde kopfüber gelagert, die Schrauben und anschließend das Gehäuseunterteil entfernt.

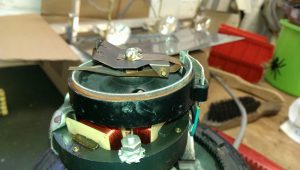

Abbildung 6: Bremse des Rotors und Kugellager für das Gehäuseunterteil

Abbildung 7: Rechts im Bild die Sperrklinke, die in Rillen des Gehäuseunterteils greift

Abbildung 8: Gehäuseunterteil mit innen eingearbeiteten Rillen

Unter dem Gehäuseunterteil kommt der Mechanismus der Bremse zum Vorschein.

Es handelt sich um einen sehr kräftigen Elektromagneten (siehe Abbildung 6), der eine Sperrklinke (siehe Abbildung 7), die in die Rillen des Gehäuseunterteils greift (siehe Abbildung 8), zurückzieht, wenn der Rotor bewegt werden soll.

Wenn die Spannung des Elektromagneten abgeschaltet wird, zieht eine Feder die Klinke wieder zurück in eine der Rillen des Gehäuseunterteils.

In Abbildung 7 erkennt man außerdem eine Zahnscheibe, die lose im Rotor lag und nicht zugeordnet werden konnte. Sie wurde entnommen.

Abbildung 9: Kugellager für das Gehäuseunterteil

Abbildung 10: Kugeln befinden sich in einem Gurt. Es fehlt keine Kugel.

Für die weitere Demontage wurden die Kugeln des Kugellagers entnommen.

Erfreulicherweise befinden sie sich in einem Gurt, so dass man sie relativ einfach entnehmen kann. Dennoch muss man aufpassen, dass keine Kugel wegfällt und verloren geht.

Anschließend konnte das gesamte Innenteil, bestehend aus Bremse, Motor und Getriebe sowie Potentiometer für die Winkelmessung entnommen werden.

Abbildung 11: Gesamtes Innenteil mit Bremse, Motor und Getriebe sowie Potentiometer für die Winkelmessung.

Nach der Entnahme des in Abbildung 11 dargestellten Innenteils konnte analog zu dem oben beschriebenen Vorgehen die Kugeln aus dem Kugellager des Gehäuseoberteils entnommen werden.

Alle gefetteten Stellen, insbesondere die Kugellager, wurden mit Verdünnung abgewaschen, entfettet und gereinigt. Vor dem späteren Zusammenbau wurde selbstverständlich alles wieder neu gefettet.

Abbildung 12: Motor und Getriebe

Innerhalb des Lagerrings befindet sich ein Ring, der von dem Getriebe angetrieben wird.

Auf dem Ring befinden sich drei Mitnehmer, die das Gehäuseoberteil mitnehmen und auch die Endlagenschalter schalten.

Das Potentiometer ist so einfach wie simpel aufgebaut.

Ein Widerstandsdraht ist um einen Streifen gewickelt, der kreisförmig um die Achse angeordnet ist. Der Abnehmer ist ein Schleifkontakt, der vom Gehäuseoberteil mitgedreht wird und über den Widerstandsdraht schleift.

Am augenscheinlichsten desolat war die Anschlussleitung bzw. das Anschlussfeld,

so dass ich diesbezüglich am meisten Handlungsbedarf sah.

Abbildung 14: Anschlussfeld und Anschlussleitung mit Silikon „zugegloddert“

Abbildung 15: Silikon wurde nach und nach „aufgeprockelt“

Abbildung 16: Anschlussfeld wurde freigelegt

Abbildung 17: Lötfahnen des Anschlussfeldes sind von innen korrodiert

Abbildung 18: Lötfahnen des Anschlussfeldes sind von innen korrodiert

Dementsprechend wurde das Anschlussfeld entfernt und stattdessen eine Aluminiumplatte mit einer Kabelverschraubung angefertigt, wie die folgenden Abbildungen illustrieren.

Abbildung 19: Aluminiumplatte, die in die Aussparung der Rotor-Grunplatte passt

Abbildung 20: Aluminiumplatte mit Kabelverschraubung

Abbildung 21: Aluminiumplatte mit Kabelverschraubung und zusätzlichen Dichtring

Abbildung 22: Aluminiumplatte mit Kabelverschraubung, Dichtring und Gegenmutter

Abbildung 23: Anpassung der Aluminiumplatte mit Kabelverschraubung statt Anschlussplatte

Abbildung 24: Abdichtung des Ausschnitts mit Silikon

Abbildung 25: Festgeschraubte Aluminiumplatte, von außen zusätzlich abgedichtet

Anschließend wurden die Litzen der Anschlussleitung mit denen der Innenverdrahtung fest verbunden.

Abbildung 26: Anschluss der Zuleitung

Nachdem alles wieder neu gefettet wurde, wurde der Rotor im umgekehrter Reihenfolge zur Demontage wieder zusammen gebaut.

Um die Gehäuseteile zu verschrauben, wurden neue Edelstahlschrauben verwendet.

Dann musste noch geprüft werden, ob der Rotor mit der Kabelverschraubung in den Kopfteil des Mastes montiert werden kann. Dies war nicht ohne weiteres möglich. Es musste noch ein Ausschnitt für die Verschraubung ausgesägt werden.

Zur Freude der Nachbarn wurde das in der Mittagszeit erledigt, hi.

Zunächst wurde der Ausschnitt angezeichnet und Löcher gebohrt.

Dann wurden die Löcher seitlich vom großen Loch her mit der Puk-Säge angesägt.

Die Puk-Säge passte erfreulicherweise in das große Loch.

Nun wurde mit dem Trennschleifer ein Querschnitt zwischen den Löchern gemacht.

Zum Schluss wurde die Aussparung mit der Feile rechteckig gefeilt.

Jetzt weiß ich auch, warum ich in der Ausbildung U-Stahl feilen musste, hi.

Abbildung 27: Materialentnahme durch Bohren und Sägen

Abbildung 28: Materialentnahme durch Bohren und Sägen

Abbildung 29: Materialentnahme durch Feilen

Abbildung 30: Kopfteil des Masts mit aufgesetztem Rotor

Abbildung 31: Kopfteil des Masts mit aufgesetztem Rotor

Damit ist der Rotor an sich erst mal fertig.

Steuergerät

Abbildung 32: Zustand des geöffneten Steuergeräts beim Erhalt

Abbildung 33: Stecksystem zum Anschluss des Rotors (hier der Rotor improvisiert angeschlossen)

Drei Dinge fielen mir beim Erhalt des Steuergeräts direkt auf:

- Der Netzschalter ist aus Metall. Das bereitet mir immer Unbehagen.

- Die Primärsicherung fliegt lose mit grün-gelben Isolierband isoliert im Gehäuse rum.

- Das Stecksystem zum Anschluss des Rotors ist erstens uralt, zweitens nicht original und drittens ist der Stecker bei der Demontage verloren gegangen.

…und wurden wie folgt behoben:

Es wurde ein isolierter Netzschalter mit Glimmlampe eingebaut und die Anschlüsse dem Stand der Technik entsprechend mit Schrumpfschlauch isoliert.

Abbildung 34: Einbau eines isolierten Netzschalters mit Glimmlampe

Abbildung 35: Neuer Schalter von innen

Der Sicherungshalter für die Primärsicherung wurde in die Rückwand eingebaut und auch hier wurden die Anschlüsse mit Schrumpfschlauch isoliert.

Abbildung 36: Einbau eines Sicherungshalters in die Rückwand

Bzgl. des Stecksystems hatte ich ursprünglich einen Harting-Stecker favorisiert.

Aber da wir eine kostenbewusste Contestgruppe sind, wurden die steckbaren Lüsterklemmen verwendet, die von einigen OV-Mitgliedern in der Vergangenheit als Quasistandard gesetzt wurden.

Somit sind wir nun zu allen anderen CDE-Rotoren und Steuergeräten kompatibel, die bereits mit diesen Lüsterklemmen ausgestattet wurden.

Da die alte Buchse am Steuergerät sowieso nicht original war und der Stecker beim Abbau abhandengekommen ist, habe ich die Lüsterklemmen direkt mit einem Winkel an das Steuergerät gebaut.

Abbildung 37: Anschluss mit Stecker

Abbildung 38: Anschluss ohne Stecker

Die Farbcodierung der Litzen in der Anschlussleitung habe ich wie beim Vorbesitzer beibehalten:

| Anschluss | Funktion | Farbe |

| 1 | GND | gelb |

| 2 | Brake Selenoid | rot-weiß |

| 3 | Potentiometer | braun |

| 4 | Capacitor between motor winding | orange |

| 5 | Right limit | grün-weiß |

| 6 | Left limit | rot |

| 7 | Potentiometer | schwarz |

| 8 | Capacitor between motor winding | grün |

Nach einigen mechanischen Arbeiten am Steuergerät funktionierte plötzlich die Anzeige des Rotorwinkels nicht mehr. Die Nadel des Instruments war immer kurz vor dem Rechtsanschlag.

Es wurden alle Verbindungen geprüft und das Potentiometer im Rotor verstellt, aber die Anzeige zeigte keine Veränderung. Lediglich durch Drehen des Offset-Potentiometers ließ der Zeiger sich ein wenig verstellen.

Daraufhin beschäftigte ich mich verstärkt mit der Schaltung für die Richtungsanzeige und kam zu dem Entschluss, dass das Verhalten am Offset-Potentiometer liegen muss.

Ich baute es aus, um die Funktion zu messen und zu verstehen.

Dann merkte ich, dass im hinteren Teil des Potentiometers ein einpoliger Umschalter verbaut ist,

der sich durch Druck auf die Poti-Achse als Tast-Rast-Schalter schalten lässt.

So ist es eigentlich im Schaltplan auf Seite 5 der Anleitung (siehe [1]) auch eingezeichnet,

aber ich hatte es halbwegs übersehen und halbwegs aufgrund der amerikanischen Schaltzeichen nicht verstanden.

Die Anleitung gibt auch auf Seite 2 dazu eine Auskunft:

„Rotators are shipped from the factory in the full counter clockwise (South) position.

To calibrate the meter, place the rotator in the full counter clockwise position, on – off switch, ‚on‘ and use the zero-center screw oft he meter to line the needle on the left hand ‚S‘ limit.

Push in the calibrate knob. Rotate the knob to adjust the right hand limit. Push in the calibrate knob to indicate antenna position.[…]“ ([1]).

Durch die mechanischen Arbeiten hatte ich das Steuergerät auf die Achse des Offset-Potentiometers gestellt, welche dadurch geschaltet wurde.

Dieses Problem war durch erneutes Schalten leicht zu lösen.

Abbildung 39: Potentiometer für Offseteinstellung aus der Geräterückwand

Abbildung 40: Potentiometer für Offseteinstellung; oben: Anschlüsse Potentiometer, unten: einpoliger Umschalter

Abbildung 41: Zusatzplatine und Zusatztransformator

Nach dem Öffnen entdeckte ich auf der Unterseite des Gerätes eine Zusatzplatine und einen zusätzlichen Transformator (siehe Abbildung 42), die gemäß Schaltplan nicht original sind.

Auch die Funktion des Rotorsteuergerätes verhielt sich anders, als in der Anleitung beschrieben:

- Wenn man eine Taste „links“ oder „rechts“ drückt, geht die Bremse automatisch raus und der Rotor verfährt, solange man die Taste gedrückt hält und nicht einen der Endschalter erreicht hat.

- Wenn man eine Taste „links“ oder „rechts“ und gleichzeitig die mittlere Taste drückt,

kann man die Tasten sofort loslassen und der Rotor fährt so lange, bis man entweder wieder die mittlere Taste drückt oder einer der Endschalter auslöst.

Der Vorbesitzer muss diese Funktionen als Komfortfunktionen eingebaut haben.

Dies habe ich alles so belassen.

In der folgenden Abbildung findet man abschließend das Typenschild des Rotorsteuergerätes.

Update 02.08.2022:

Von OM Alwin, DL2NBW erhielt ich den Hinweis, dass es sich bei der oben beschriebenen, im Steuergerät „gefundenen“ Komfortschaltung um eine Bauanleitung aus der cq-DL 4/81, Seite 160 handelt.

Wer Mitglied im DARC ist, kann diese auf der Webseite des DARC im Mitgliederbereich oder in der App des DARC einsehen.

Quellen und Links:

[1] CDE HAM III Rotor System Owner’s Manual

http://www.pestingers.net/pdfs/other-radios/rotors/cde-ham-iii.pdf